高桥项目总结

信息化发展

目前的系统有神州数码易助ERP系统

与MES集成方式是:中间库+存储过程接口模式

为什么要导入MES系统

车间无法解决的问题:

1、 管理者无法及时跟进实际生产变化节奏。生产进度跟踪滞后,为了了解生产状况,往往需要花大量时间去现场统计数据。

2、 产量大,标识过多。人手统计工作量大。

3、 工序多,生产过程中上下工序衔接困难,在各工序传递过程中,跨销售订单的批次交叉混批非常多,个别工序是连续生产。这样无法让上下工序有效排除混批生产。

4、 原材料、在制品、半成品、成品、在现场堆积,造成通道堵塞、物料标示不清,容易造成物料混用、产品混装、现场混乱。

5、 生产过程控制缺乏有效管理和追溯机制,无法及时获取从投料到产出的全面跟踪数据,在不同的手工录入单中建立连接实现困难程度高。

6、 生产车间各个班组绩效考评量化困难,不能及时获得准确数据,月底才进行统计,无法实现事中激励。

7、 车间数据不能及时共享和输出,管理层获取的信息有限。

8、 成品仓库发货不能有效的按制造批号进行先进先出和排除混批出货的现象。

客户希望达成的目标:

对“所属批次的每个产品”的所有组成部件或原辅料的“供应批次信息”进行“正反向追溯”,对生产过程的每个关键点进行防错防呆防漏;生产工序多,现场物料的消耗情况,和在制品(现场仓库存)无法及时掌控;可以实现对现场仓库存进行数量管控和盘点。

实施范围

MES系统实施应用在仓库、生产作业车间、质量部、企划部、供应商等提供生产综合管理数据查询。

MES达到的公司目标

l 实现实时化信息管理

建立以实时生产控制为主线,以实时质量监控为支撑的信息化生产流程,以多方位数据采集为基础,增强系统对生产流程变化的适应性。对现有系统及流程进行全面优化整合,在生产管理的各个环节实现统一管理,满足工厂生产过程的实时化改造的要求。

l 自动防错纠错,在车间作业前及时纠正操作失误

所有物料通过条码技术进行数据采集,确保产品依据规定的工艺路线向前行进,有效防止任何的跨站作业,顺序颠倒,物料批次误用、混用及错漏。

l 精准的WIP控制,及时、准确、实时把控生产过程

通过部署在车间、仓库和管理岗的看板系统(KANBAN ),能及时向生产单位供给物料以及资源,准时地执行生产计划,实时地反馈数据。

l 追根溯源,快速提升市场竞争力。

以条码为载体,MES系统从最初原材料批次开始,完整记录其制程数据,包括所使用的原材料批次,所经历过的工序,该工序的制造设备状态,完成工序所产生的各类测试参数,采用的工艺版本,流经每一工序以及完成该工序的人员,等等。 通过成品SN 序列号可以查询到其制造过程的详细族谱数据;反之,通过其曾消耗的物料批号能追溯到原材料的耗用分布情况,针对因原材料原因产生的品质隐患,隐患涉及的批次范围,实现快速精确的市场召回,充分保障企业生产过程的品质,赢得客户与社会认同。

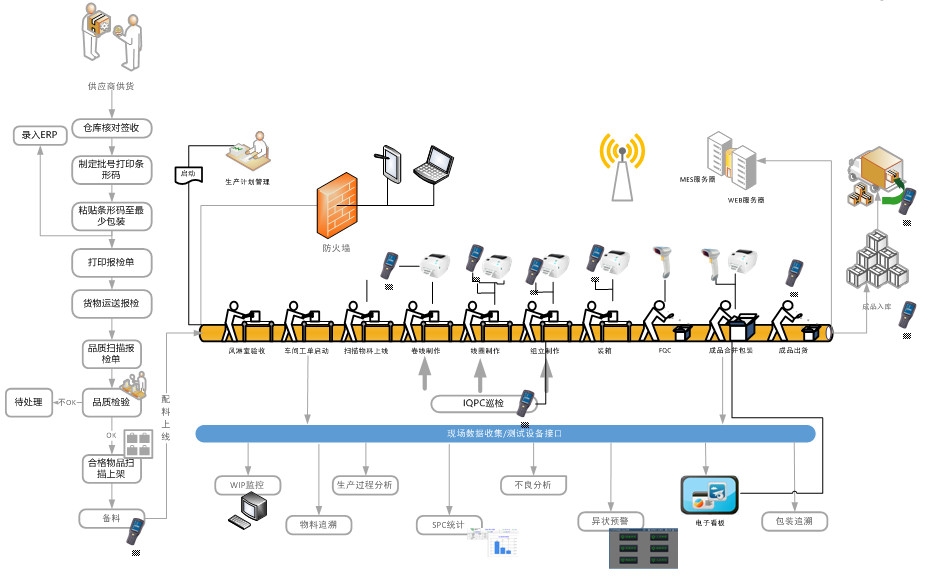

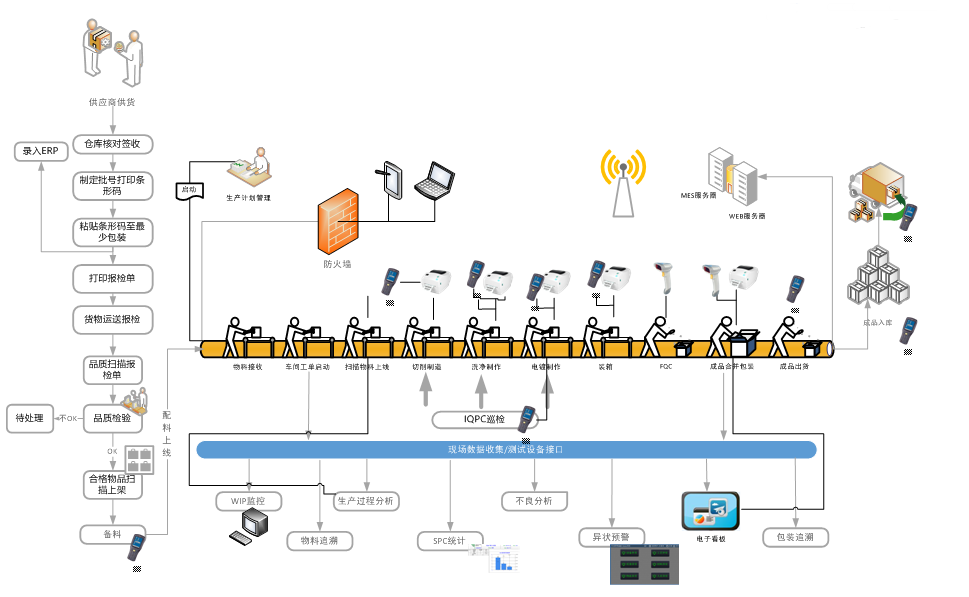

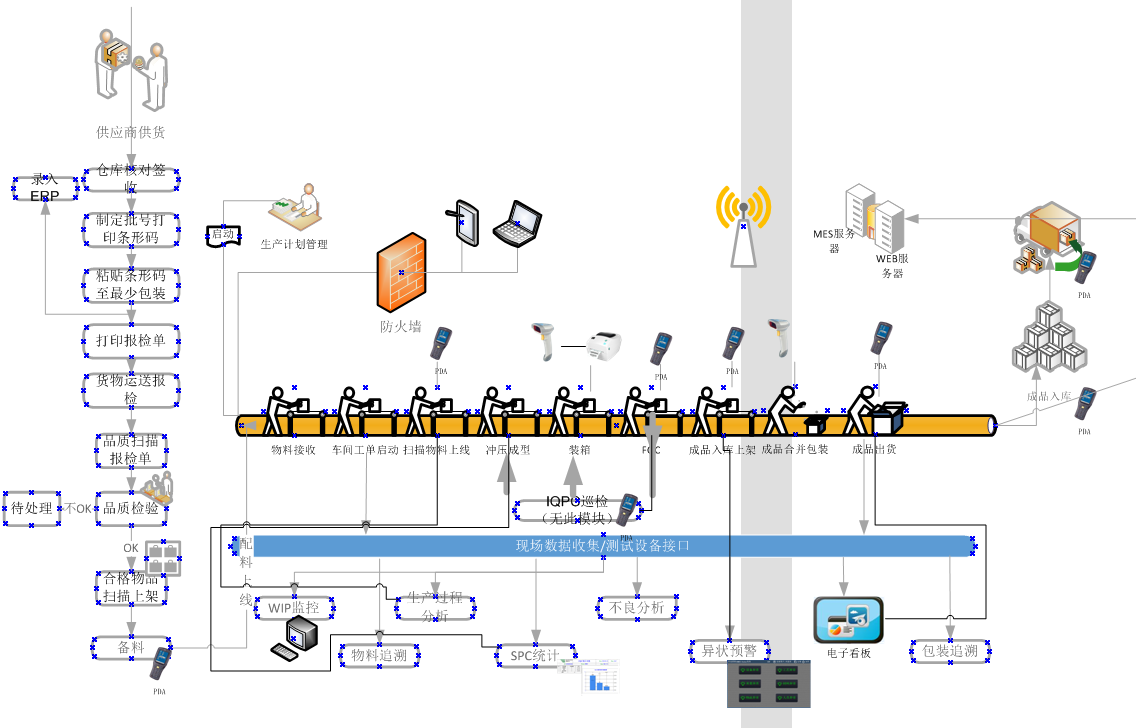

MES运行流程

一、 四厂生产工艺流程

二厂生产工艺流程

三厂生产工艺流程

MES实现的作业功能

1、 针对零部件小的问题,设计出灵活的批次和数量定义。

2、 可自行设计条码序号编码规则。

3、 分批拆批时产生衍生批次,解决批次分离后追溯问题。

4、 对工位、工序、人员、所用物料和时间都进行自动记录,建立事件之间的精准关联。

5、 从暂收开始到半成品完成再到成品入库,进行严格的批次管制,实现生产批次的连续性跟踪。

6、 通过扫描进行包装,PDA自动显示装箱产品信息,装箱后扫描,装箱错误的情况会通过PDA进行警示显示,能描有效防错纠错和漏装。

7、 系统采集实时过程数据,并实时进行过程统计和分析,提供生产作业与执行情况反馈,从事后管理转变为即时管理。

8、 所有报表实现无纸化,轻松进行生产统计和查询,为效率分析提供基础数据。

9、 现场人员数据,产品生产过程数据、工艺参数,物料数据,在制品输送数据均自动采集,减少现场人员工作量。

10、 用装配过程追踪记录信息,可进行准确、及时地进行生产线运行效率分析。帮助管理人员分析出提高生产效率的关键点所在,进行装配过程的改进,提高整个变速器装配生产线的工作效率。

项目实施的特点

1、外部供应链配合

1.1 百分百的供应商配合高桥,使用互联网连机打印来料批次条码标签。

1.2 针对特别厂商例如使用千克,吨交货的订单,允许超订单数量交货的情况特别需求,设计了物料超交比例属性。并设计了导入重量数据,产生来料批次条形码的功能,以实现应对每个包装重量都不同的物料打印需求。

1.3 区别生产发料与生产调拨发料,对应产品模块,增设散件物料和整件物料属性。

2、生产物料批次/WIP品/半成品追溯

实现不同批次物料生产不同批次半成品,不同批次半成品与生产的成品和所属包装进行关联管理。生产作业中出现与目标不一致的异常半成品,系统可通过WIP管理,立刻暂停现场所有潜在批次的作业,减少损失。

3、生产中防错纠错漏装

通过物料进行编码来控制物料投入及产出,使物料流向清晰、可控,并具有可追溯性,有效防止物料混批。其中使用了投料和产出时精准消耗生产现场物料的模式,不进行投料无法进行产出,使物料批次的追溯形成闭环。

包装时进行防错纠错条码双向扫描(后台设定A箱中装C产品,C产品只能装在A箱中及A箱中装C产品的数量)

使用了新式蓝牙条形码打印机,小巧方便携带,随时随地打印产出工票,提高了系统作业效率。

4、现场实时作业信息化管控

通过切实地提示工作人员当前需要进行的操作、限制操作权限、采集生产过程的关键数据、管控生产过程的关键操作来提升产品的合格率,使产品数据标准化、生产流程规范化,以此确保产品信息完整、制作规范,最终达到提升产品质量以及提升企业形象的目的。

5、仓库盘点与集成

5.1 高桥仓库盘点实现了只盘WMS系统,数据直接回写ERP盘点清册的功能。

5.2 根据高桥公司盘点物料需求,在制品等不回仓的特点,设计了现场仓盘点功能,且四厂的现场仓的库存盘点数据可以回写到ERP中。

6、提供快速统计查询报表和单据打印功能

实现无纸化报表查询与提供,为生产统计、查询打下基础,为效率分析提供基础数据;单据打印功能可以有效解决ERP系统无法打印带条型码的单据的问题。

7、仓库物料管理

通过物料条码化管理,对物料进行快速地收、发、退、转处理,大幅度提高仓库人员运作效率;对物料进行先进先出控制、不良品出库控制。

8、实现的技术手段工具

无线网络

一维条码技术(物料、在制品,成品全部条码管控)

PDA(掌上电脑)收料发料,工单启动,质量状态判定,入库发货用

PAD (平板电脑) IQC品质检测专用

蓝牙打印机专用

尽可能采用自动化的手段,减轻现场人员的工作量,现场人员数据采集,产品生产过程数据采集

工艺参数采集,物料数据的采集,在制品输送数据的采集。

10、实现提高市场竟争力

用装配过程追踪记录信息,可进行准确、及时地进行生产线运行效率分析。帮助管理人员分析出提高生产效率的关键点所在,进行装配过程的改进,提高整个变速器装配生产线的工作效率。生产线停线原因分析,生产线瓶颈工序分析 ,生产线效率分析。

结论

MES系统适用于高桥的生产过程管理,通过为其6个月的运行实施,实现了项目的总体设计方案,达到项目目标,基本满足实际管理运行需求。

关注官方微信

关注官方微信