深圳市龙岗区布吉街道中海信创新产业园19A栋1403室

医疗电子/汽车电子/消费电子MES实施

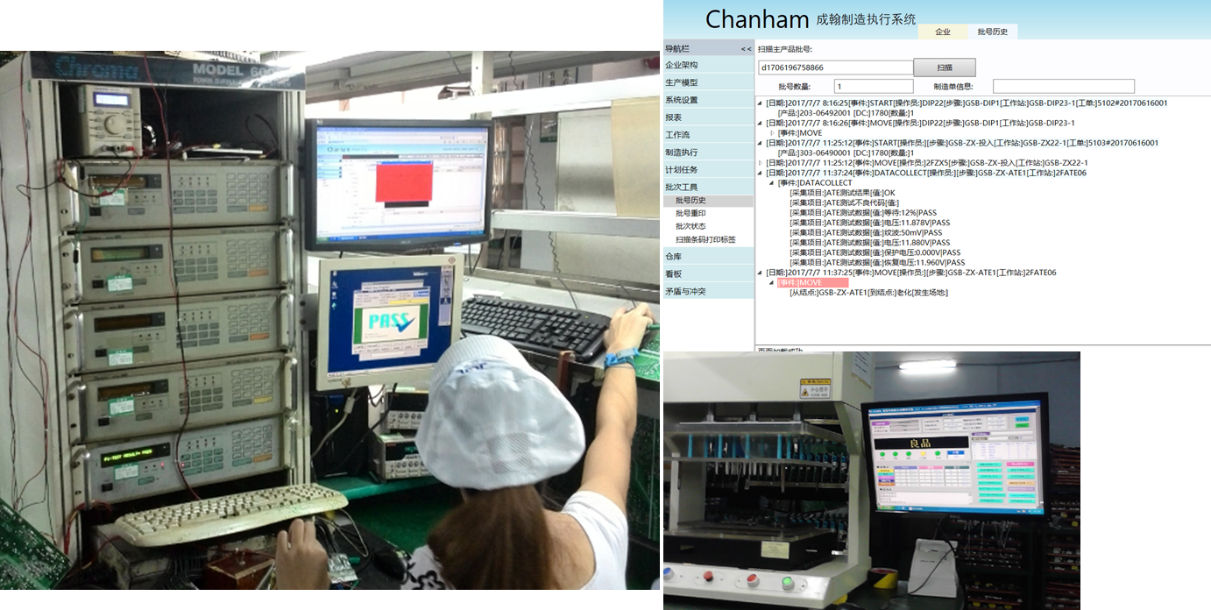

![]() 项目成果——车间现场制造执行

项目成果——车间现场制造执行

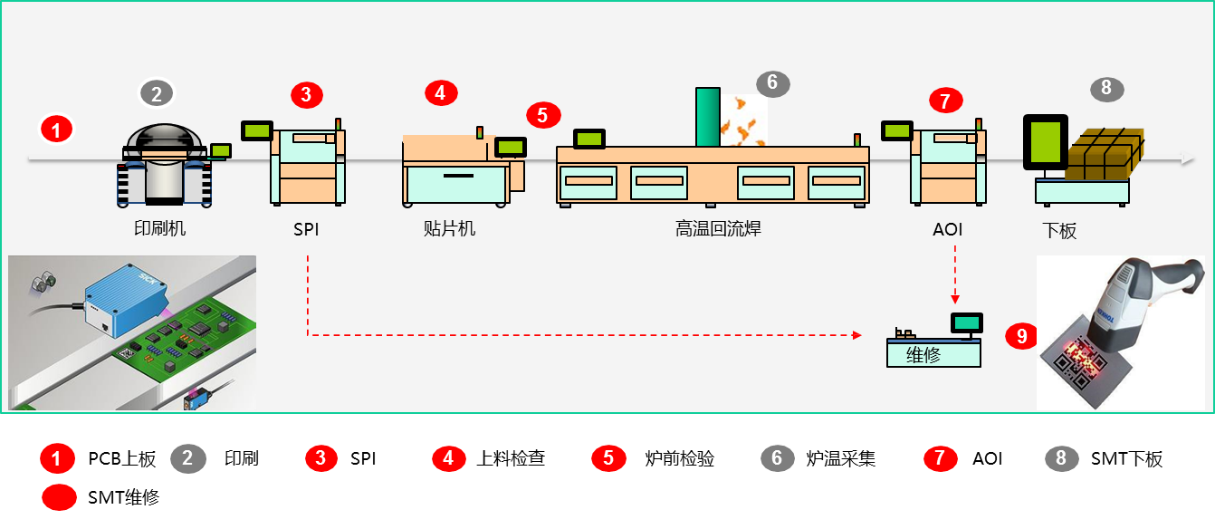

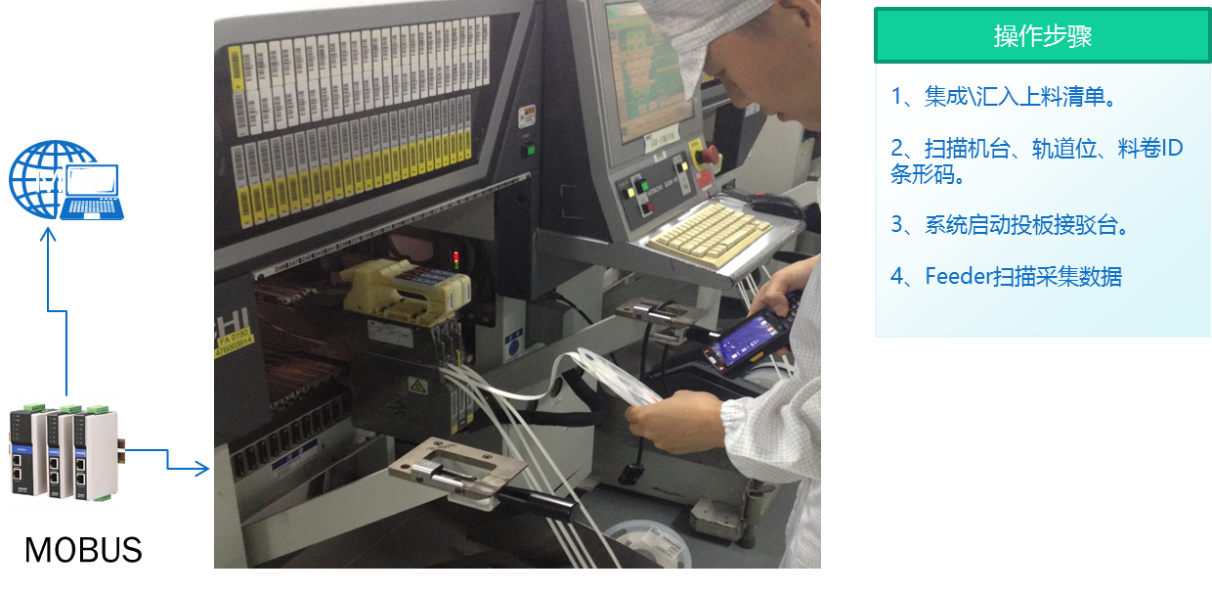

SMT采集点设置示意图

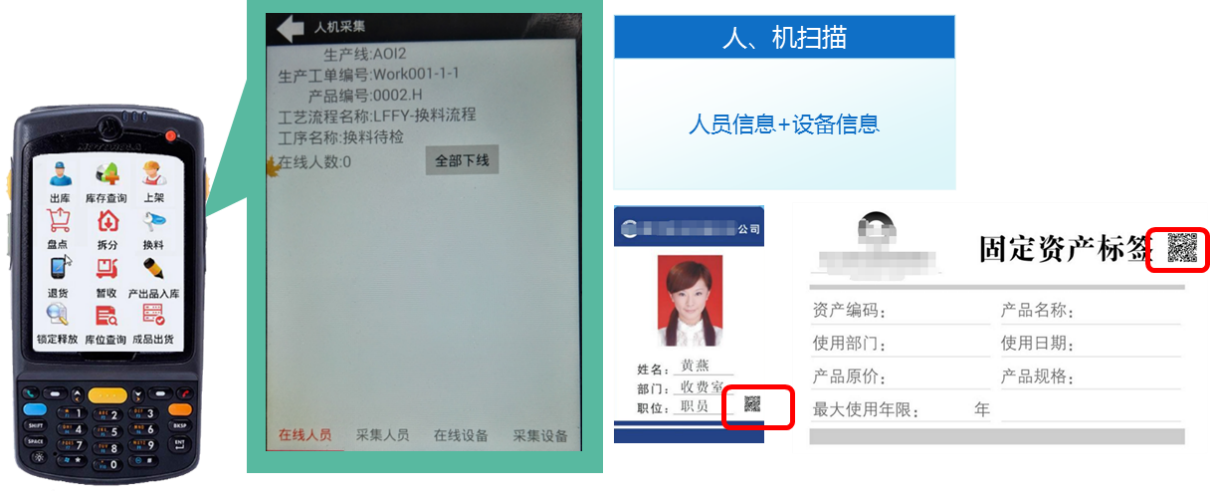

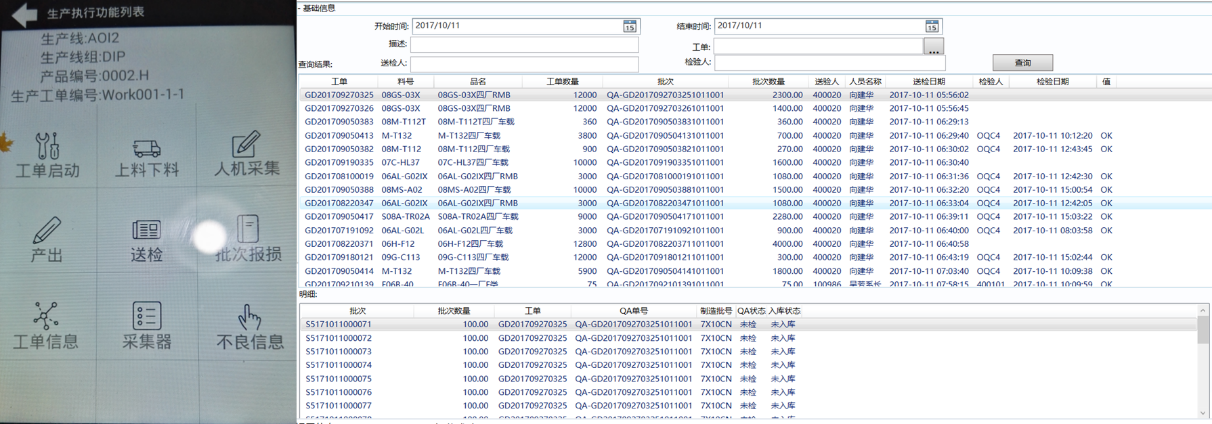

2、人、机、数据采集

当产线开工生产的工单,使用PDA和二维码技术,采集作业人员和设备信息的采集,实现制程数据追溯。

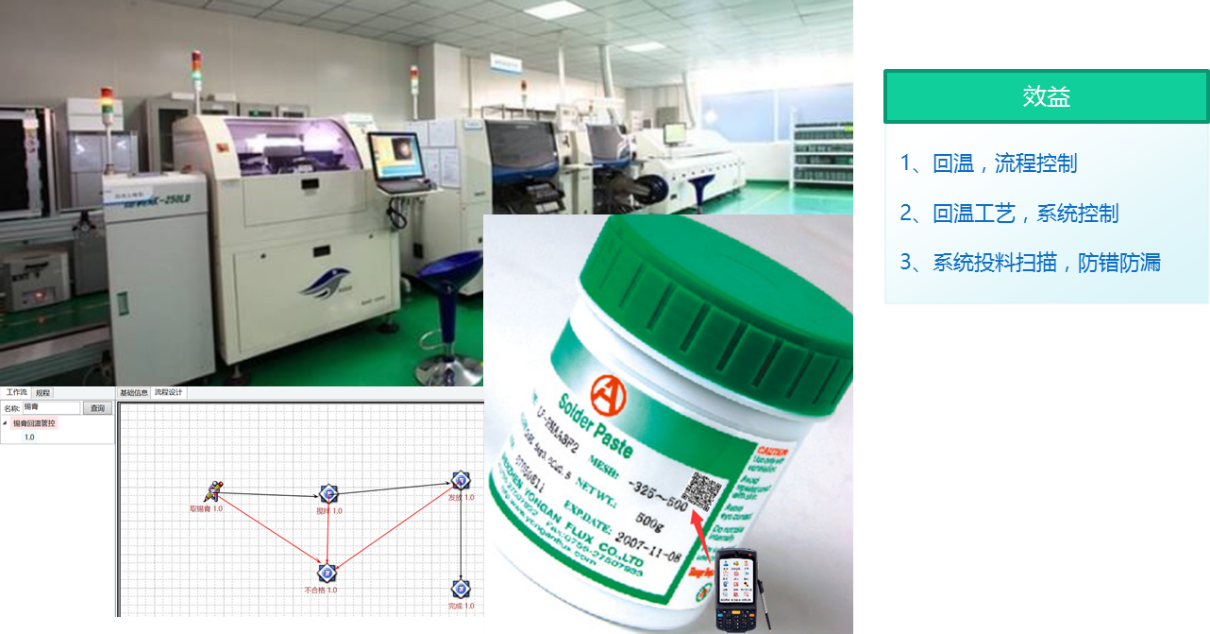

3、锡膏\\红胶回温管控

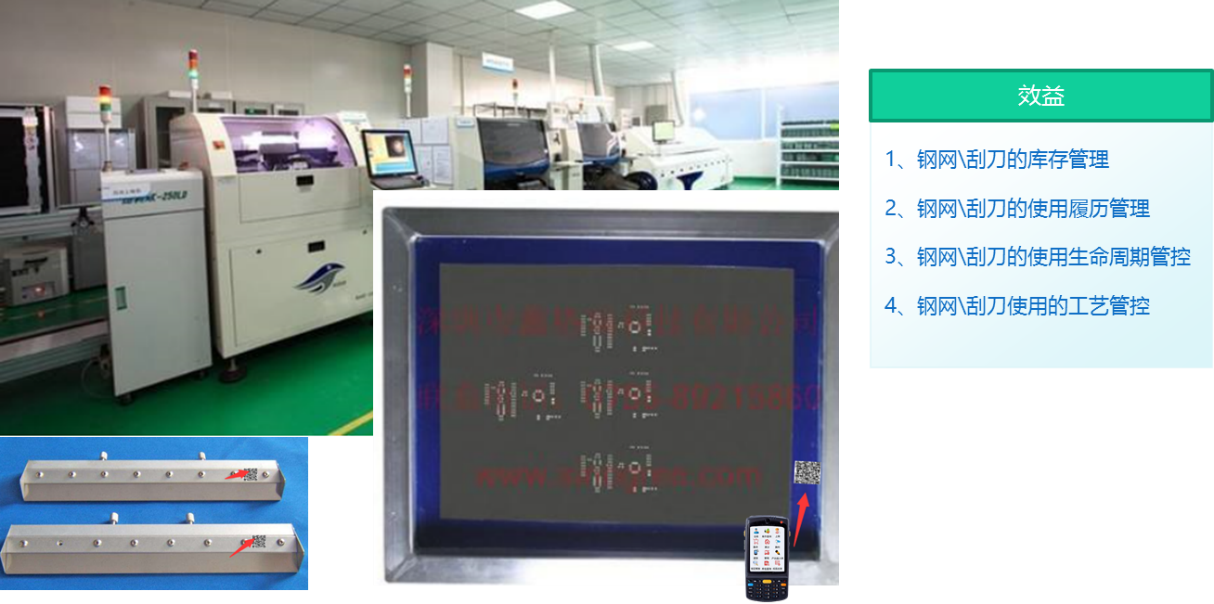

4、钢网、刮刀的管控

5、SPI的管控

6、贴片机数据实时集成

7、SMT上料防错

8、接驳台联网控制

9、AOI检查

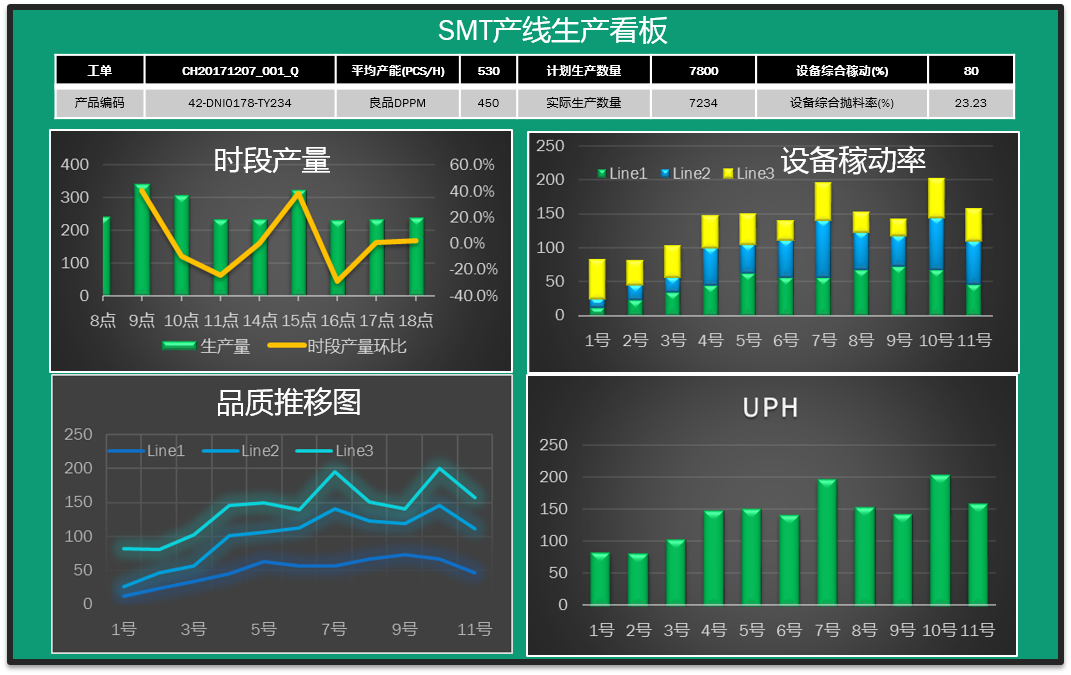

10、定制化目视看板

11、DIP上料防错

在对应工艺节点上扫描所领物料批次与设备或工艺编号,系统将根据料站表或规程BOM,以及当前产线生产的工单进行校验,判断物料是否正确,如果正确,将此批次物料装入此规程WIP.

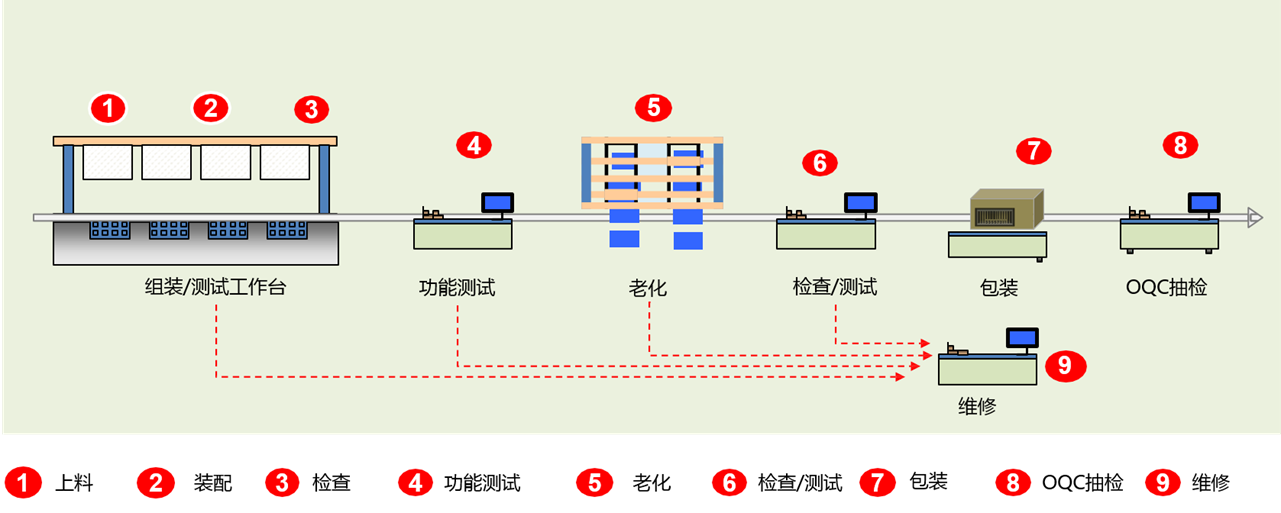

组装-老化-包装采集点设置示意图

1、装配过站(传送)扫描

成翰MES系统工艺传送功能能记录成品过站数据,绑定零件信息,和物料消耗信息,便于汇总生产数据和实现工序工艺防错,物料防错.

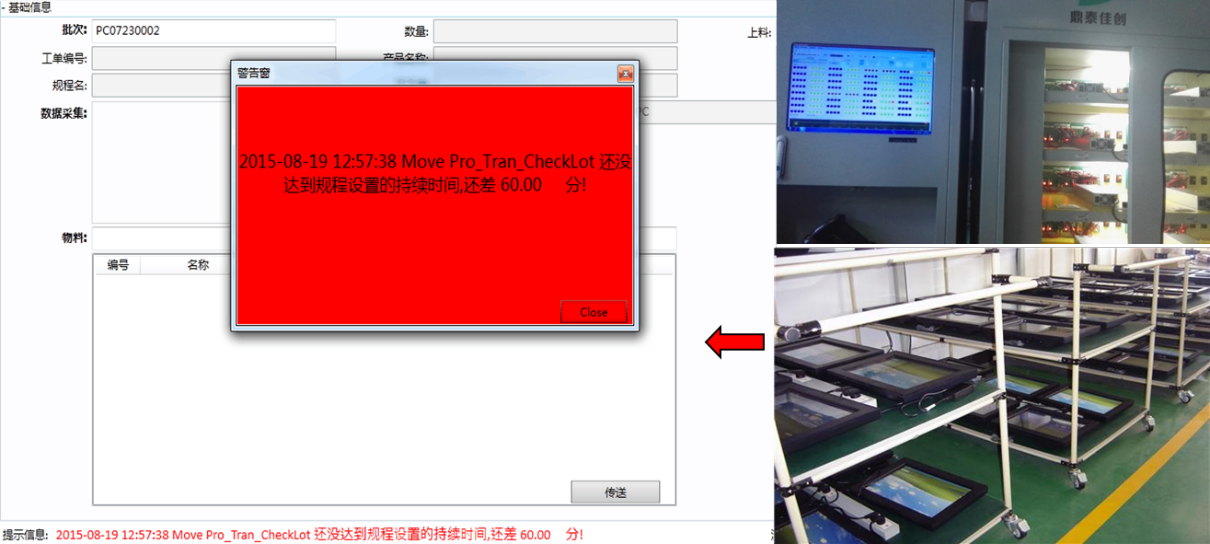

2、老化控制(设备数据集成)

下图为老化时间不够的时间控制,当系统出站时,系统后台比对发现老化时间不够SOP要求时,弹窗报警。

3、自动化测试(ATE数据集成)

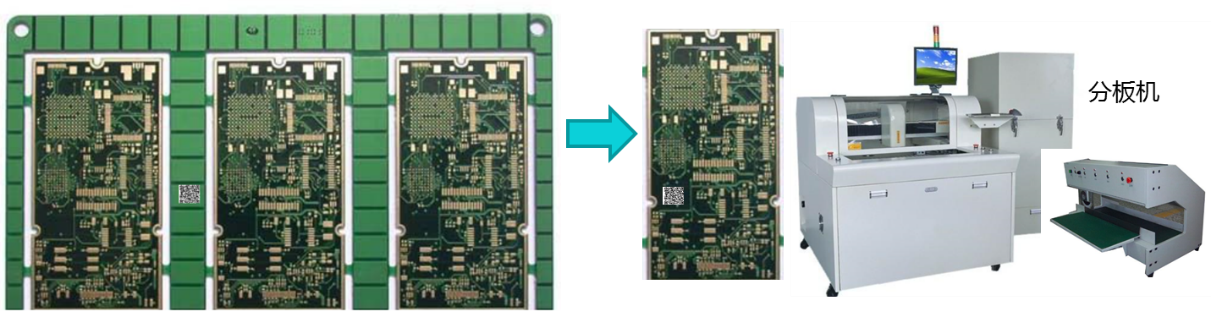

4、PCB分板\\分批

1、拼板贴片模式,Ch-MES系统可以通过拼板的二维码追溯SMT等前段的制程数据。同时可以减少SMT段贴码工作量和成本。

2、在分板工序,根据拼板二维码生成分板的二维码子批次,并继承母批次的制程信息。

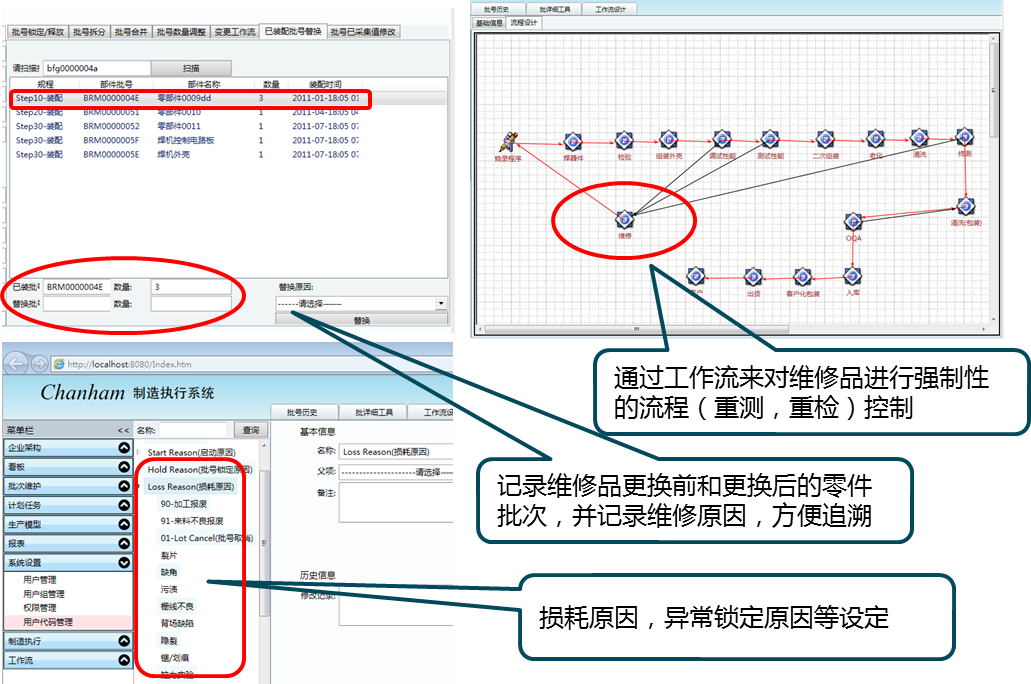

5、维修的管理与记录

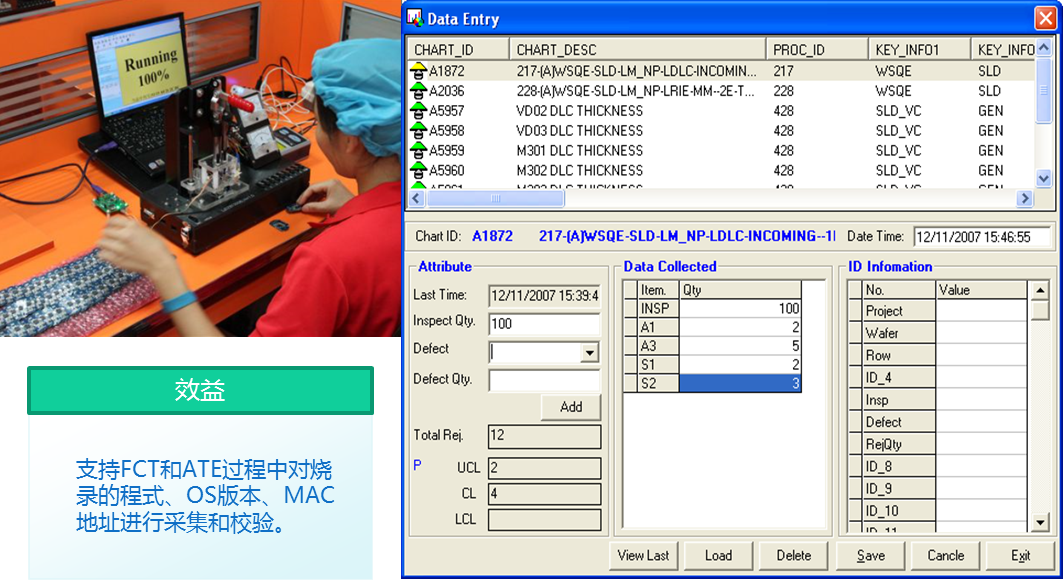

6、烧录程式\\MAC\\OS版本校验

7、工位SOP看板

通过作业员扫描产品身份识别码(批次码),系统马上从后台调出相应产品相应工序的SOP,并且确保是最新的SOP版本,是与当前产品和工单匹配的,最大程度避免SOP发放和使用的错误,进一步实现现场作业无纸化。

8、产品包装

扫描产品条码入大箱时,系统根据相应的包装规则自动校验是否错装、少装、多装、混装等,一旦发现会进行报警提示,杜绝人为的包装错误。

9、送检

1、工单产出成品后,通过PDA系统端,扫描外箱二维码,送OQC检验。

2、未经过送检的成品不能过账\\入库。

10、OQC检验

1、根据系统设置的品质检验规范和抽样标准,对生产的产成品的送检批,进行抽检,并采集抽检过程中的数据。

2、送检批被连续批退3此,系统冻结此送检批,需品质管理角色权限解锁后释放。(个性化需求)

3、批次判定为OK的,可以进行过账\\入库。否则返回FQC,不允许过账。

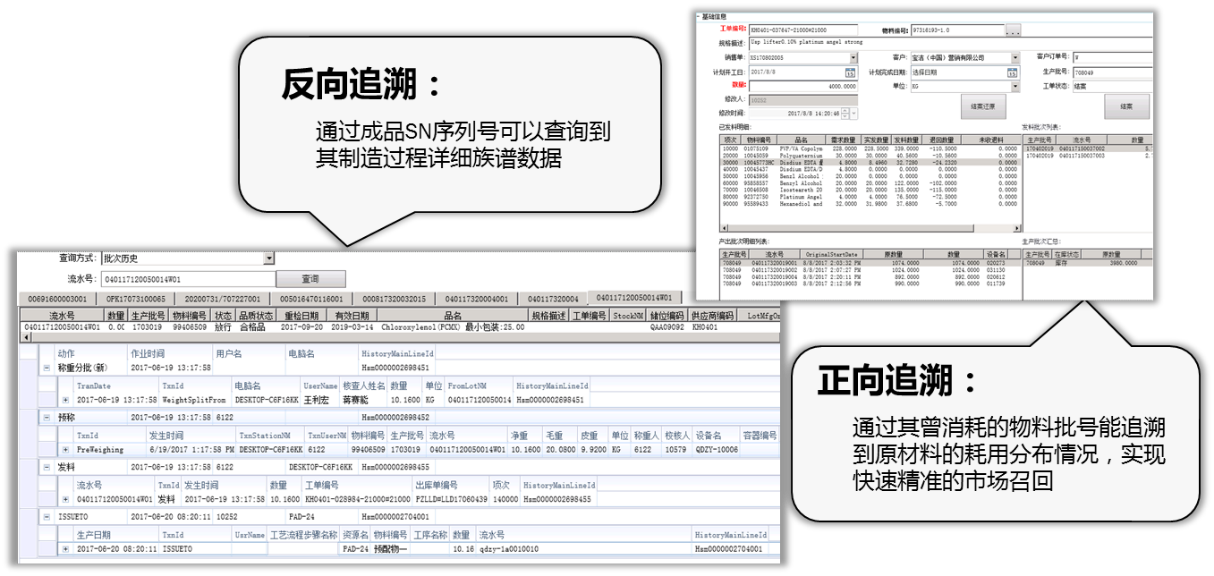

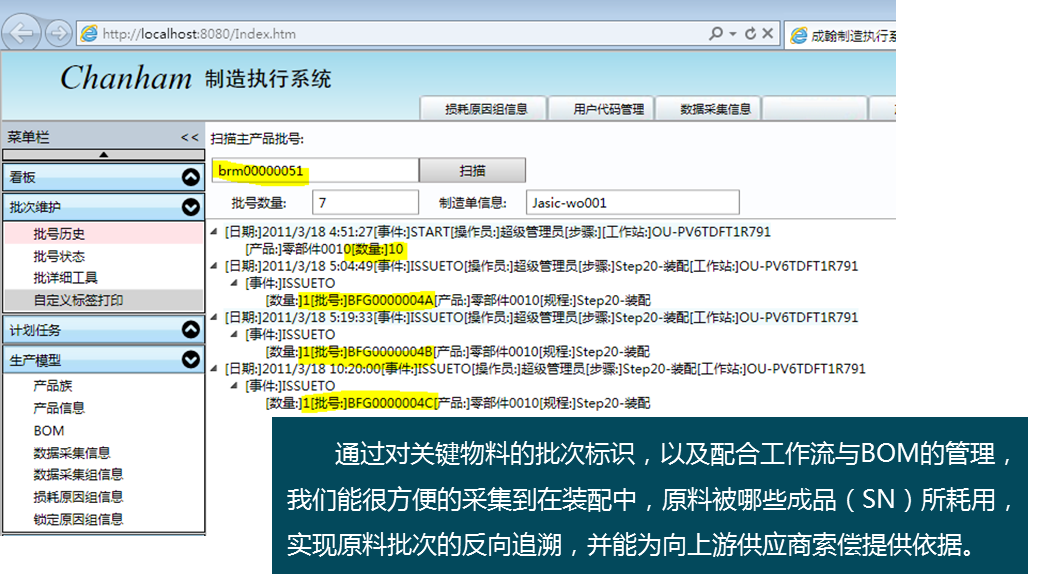

11、正反向追溯

关注官方微信

关注官方微信